[ad_1]

[ad_2]

Source

Au coeur de Cholet, Techfi est une ancienne entité de Thalès devenue indépendante en 1992, spécialisée dans la sous-traitance en tôlerie fine industrielle et usinage à commande numérique. Son dirigeant, Maxence Parfait, affiche comme objectif d’augmenter significativement le chiffre d’affaires et atteindre l’excellence industrielle.

Techfi

12 rue de Vouvray

49300 Cholet

02 41 71 09 85

Directeur : Maxence Parfait

Activité : sous-traitance en tôlerie fine industrielle

Effectif : 18 salariés

CA 2018 : 2 millions d’euros

Lauréat du réseau Entreprendre

Après une dizaine d’années dans le pilotage de projets chez SMCO à Saint-Nazaire et ALSTOM à Tours, Maxence Parfait démissionne pour suivre son épouse, mutée en Vendée. L’ingénieur en mécanique décide alors de concrétiser un projet qui lui tient à cœur, reprendre une entreprise. Par l’intermédiaire du CRA – Cédants et Repreneurs d’Affaires -, il prend la direction de Techfi et de ses 11 salariés en 2013. « Je recherchais une entreprise sous-traitante dans la région disposant d’un important savoir-faire et un potentiel de développement ».

A l’origine, Techfi travaillait principalement dans le domaine de la Défense. Son activité s’est largement étendue à l’aéronautique, à l’électronique, au nucléaire, au médical. Elle fabrique des pièces en alu, inox ou acier, en petites et moyennes séries (matériels pour les salles d’opération, boitiers électroniques, caissons de ventilation…).

50 % de croissance d’ici 3 ans

Le dirigeant poursuit la politique déjà initiée par son prédécesseur pour diversifier le portefeuille client. « La stratégie de l’entreprise était à l’époque concentrée sur peu de clients à gros potentiel. Mais en 2008, certains ont internalisé leur production. Les pertes de marchés importantes ont obligé mon prédécesseur à revoir sa politique commerciale. A mon arrivée, j’ai donc renforcé cette diversification ». Un chef d’atelier récemment recruté permettra au dirigeant de se consacrer davantage à la prospection commerciale et à ses clients du grand Ouest et de la région parisienne.

Pour augmenter la capacité de production, Maxence Parfait et ses équipes réorganisent l’entreprise en s’appuyant sur la démarche Lean. Une méthodologie qui se concentre sur une gestion sans gaspillage. Il réaménage les postes de travail, optimise les flux de production en réduisant les temps d’attente et les déplacements inutiles. L’objectif est d’améliorer au mieux la performance des processus en exploitant les techniques et les pratiques déjà à disposition dans l’entreprise. « Grâce à cette réorganisation, nous allons améliorer et augmenter notre offre, pouvoir satisfaire aux exigences de nos clients qui demandent davantage de souplesse, d’agilité et de réactivité », précise le dirigeant.

Une excellence industrielle parfaitement organisée et récompensée puisque Techfi est depuis 2017 certifiée ISO 9001. Une labellisation qui devrait lui donner plus facilement accès à de nouveaux marchés.

Investissements non-stop

La réorganisation s’est accompagnée de nombreux investissements. En 2017, la PME fait l’acquisition des bâtiments dont elle était locataire. Une poinçonneuse numérique plus performante et un centre d’usinage 5 axes ont rejoint l’atelier de production.

Ces mutations ont nécessité une montée en compétence des 18 salariés grâce à des formations internes. « Les collaborateurs sont en doublon sur chaque opération, la transmission des savoir-faire est indispensable dans nos métiers ».

Techfi souhaite développer une deuxième activité liée à l’accompagnement des clients dans le développement de nouveaux produits. Elle pourrait ainsi apporter une vraie valeur ajoutée. Les projets ne manquent donc pas. «La robotisation est aussi un axe de développement. L’activité de sous-traitance est dépendante de la santé financière des clients. Alors, à long terme, pourquoi ne pas créer nos propres produits ? », ajoute le dirigeant.

Amateur d’ultra trail, Maxence Parfait aime les défis sportifs et professionnels. Originaire de la Réunion, il a couru à quatre reprises les 160 km de la Diagonale des Fous. Gageons qu’il réussisse aussi bien ses challenges professionnels.

Christelle Gourronc

Anjou Eco n°53 – novembre 2018

Avant de se lancer dans un projet d’amélioration de processus, il est impératif de bien saisir ses caractéristiques et son fonctionnement. Le SIPOC est un outil très intéressant donnant une vision d’ensemble. (Re)découvrez comment l’utiliser.

Qu’est-ce que le SIPOC ?

Qu’est-ce que le SIPOC ?Cet accronyme signifie Supplier Input Process Output Customer (FIPEC en français pour Fournisseurs – Intrants – Processus – Extrants – Clients).

Il s’agit d’une méthode présente dans la boite à outils du 6 sigma (dans la phase « Define » de la démarche d’amélioration DMAIC : définition du problème). Nous vous rassurons, nul besoin d’être « black belt » pour savoir l’utiliser. D’autant qu’il s’avère pertinent pour un grand nombre de projets dans l’étape d’analyse et de diagnostic.

Utilisé par une équipe projet, cet outil simple d’utilisation facilite la compréhension globale du fonctionnement d’un processus pour différentes finalités :

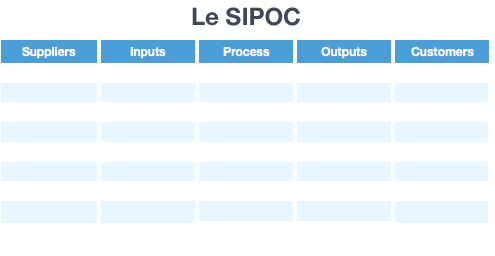

Le SIPOC se matérialise par un document visuel tel que :

S SUPPLIERS : identification des fournisseurs internes et externes, délivrant des éléments en entrée

I INPUTS : liste des entrées (informations, matières…) alimentant le processus et transformées par les activités à venir

P PROCESSUS : description des activités, étapes, tâches et opérations principales (sans entrer dans le détail) qui transforment les entrées en sorties

O OUTPUTS : liste des sorties (résultats, productions, documentation…) à destination des clients (ou bien pour d’autres processus en aval)

C CUSTOMERS : repérage des clients internes et externes, intermédiaires et finaux

L’outil s’utilise sous forme d’atelier de travail, à l’aide d’un tableau blanc et des Post-It, ou bien d’un diagramme prêt à l’emploi réalisé sous Excel, PowerPoint, etc.

Le brainstorming est la méthode de prédilection pour identifier les éléments permettant de caractériser une organisation.

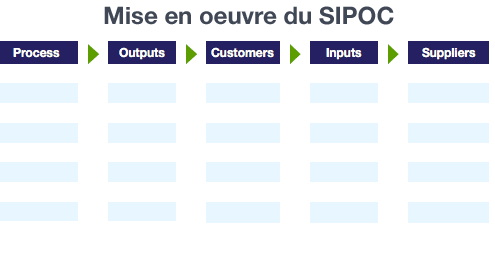

C’est la première étape. Il est plus simple de commencer par cet angle : décrire les 4 à 6 opérations principales réalisées au sein du processus étudié. En procédant de la sorte, vous entrez dans le vif du sujet. Il est conseillé de fixer les opérations de début et de fin, puis de compléter par les activités s’enchaînant entre les 2 extrémités.

Un point important est bien de se cantonner aux principales activités sans se perdre dans trop de détails. L’objectif du SIPOC est de construire une vue synthétique d’ensemble.

Exemple de questions : que réalise le processus ? Quelles sont les principales activités ?

Une fois que vous savez ce que fait le processus, décrit sa mécanique, vous pouvez lister les sorties.

Questions : que produit le processus ? Quelles informations, services, documents… trouve-t-on en sortie ?

Notez les clients externes et internes qui bénéficient des « outputs » de l’étape précédente

Questions : à qui sont destinés les éléments en sortie ? Qui va les utiliser ? Qui les attend ?

Faites l’inventaire des entrées qui alimentent le processus.

Questions : qu’est-ce qui alimente le processus ? De quoi a-t-il besoin pour fonctionner ?

Répertoriez les fournisseurs qui délivrent les éléments en entrée.

Question : qui fournit les données, matières, services, documents repérés dans la phase précédente ?

Les attentes au niveau du management sont bien différentes selon les générations. Quel est le modèle pour manager les baby-boomers, la génération X, la Y et la Z ?

Le management doit-il s’adapter aux différentes générations de collaborateurs de l’entreprise ? Vaste débat ! En attendant de trancher cette question, les managers opérationnels sont confrontés à des exigences et des demandes parfois contradictoires de leurs collaborateurs. On savait déjà que la culture du management de chaque pays impactait fortement le style du management, le facteur générationnel joue aussi.

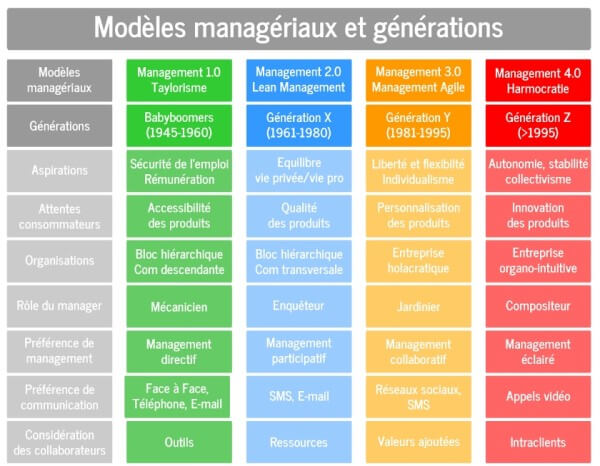

Un tableau intéressant (trouvé sur le blog Fresh Air) synthétise les modèles managériaux à appliquer selon les générations.

D’abord le management 1.0, un management directif adressé aux Baby-boomers. Une organisation du travail taylorique, une méthode classique (et dépassée ?) où la communication est descendante et la structure hiérarchique bien établie. Dans ce modèle, les collaborateurs sont d’abord motivés par la sécurité de l’emploi et le niveau de la rémunération.

Vient ensuite le management 2.0 en direction de la génération X. Dans ce modèle symbolisé par le Lean Management, la communication est plus transversale et le management plus participatif. Les collaborateurs aspirent aussi à un meilleur équilibre entre vie professionnelle et vie personnelle.

Avec l’arrivée de la génération Y, le management a du faire sa révolution et passer en mode 3.0. Ce modèle de management agile est fondé sur plus de liberté et de flexibilité accordée aux jeunes managés. Dans ce contexte, l’entreprise doit faire sa mue vers un style de management inspiré de l'[holacratie][4] et miser sur le travail collaboratif. Les outils changent aussi, les réseaux sociaux, comme l’organisation, s’adaptent à l’individualisme grandissant des collaborateurs.

Dernière étape en date : le management 4.0 baptisé dans ce tableau « Harmocratie ». Pour guider la génération Z dans cette organisation organo-intuitive, le manager doit être éclairé, devenir un compositeur habile qui laisse s’exprimer la créativité et l’innovation dans l’entreprise.

Ce tableau est à rapprocher d’un autre sur les usages de communications selon les générations pour bien comprendre le mode de fonctionnement des baby-boomers, des X, Y et Z et leur permettre surtout de travailler ensemble !

La théorie des contraintes (TOC) est une stratégie pour accroître votre capacité de répondre aux besoins de vos clients malgré vos ressources limitées. Selon la TOC, votre organisation est comme une chaîne dont la capacité à créer de la valeur est limitée par ses maillons les plus faibles.

Toutes les organisations possèdent au moins un maillon faible, sans quoi leur capacité à répondre aux besoins de leurs clients serait infinie. Pour plusieurs organisations, leur maillon faible est l’insuffisance de main-d’œuvre spécialisée. Malgré cette pénurie, la majorité des organisations gaspillent le temps de leur main-d’oeuvre spécialisée.

Depuis 1990, nous avons mesuré les non-valeurs ajoutées (NVA) réalisées par les employés dans plusieurs dizaines d’organisations.

Dans tous les cas, seulement 20 à 40 % des activités réalisées par les employés étaient à valeur ajoutée (VA), c’est-à-dire, répondaient directement aux besoins des clients. 60 à 80 % des activités étaient à NVA donc ne contribuaient pas à satisfaire les clients.

90 % de ces activités à NVA étaient causées par les organisations elles-mêmes soient:

La TOC vous permet d’accroître rapidement, avec un minimum d’efforts et de moyens, la capacité de votre maillon le plus faible notamment vos employés spécialisés.

À titre de référence, les employés d’une organisation de classe mondiale réalisent des activités à VA plus de 60 % du temps.